Твердоміри - різновиди та принцип дії

Одним із важливих показників, від якого залежить термін служби виробленого обладнання, деталей, комплектуючих, а також безпека, наприклад, при експлуатації транспортних засобів, верстатного обладнання, деталей машин, є твердість.

Це стосується безлічі напрямків. М'які диски автомобіля з дешевої сталі або сплавів швидко погнуться, як і кузов автомобіля постраждає при аварії. Трубопровід повинен витримувати тиск рідини чи газу та не деформуватися, як і станина багатотонного преса.

Також потрібно тестувати на твердість і неметалеві матеріали: гумотехнічні вироби, пластик, дерево, щоб розуміти, як вони поведуть себе в тій чи іншій ситуації, при необхідності внести зміни в техпроцес або замінити матеріал більш твердим.

Щоб виміряти цей параметр, вже багато десятиліть розроблено цілу низку спеціалізованих приладів, об'єднаних загальною назвою – твердомір.

При виборі слід виходити зі специфіки виробництва, вимог до матеріалів, місця вимірювання (у межах приміщення або потрібно портативний пристрій), ваги об'єкта, габаритів, конструктивних особливостей тощо.

Що таке твердомір

Це прилад, що робить силовий вплив на випробуваний об'єкт (руйнівний або неруйнівний), внаслідок чого фіксується значення твердості, як результат від зазначеного впливу залежно від методики та застосовуваної шкали.

Але спочатку дамо визначення.

Це здатність матеріалу чинити опір в локальній області проникненню в нього твердішого тіла. Чим більше потрібно зусилля докласти до останнього, і чим більше необхідно для цього часу, тим вища твердість досліджуваної речовини.

Пристрій

- Корпус. Повинен витримувати навантаження і не втрачати своїх якостей з часом. Мається на увазі, що елементи кріплення не повинні розбовтуватися, елементи конструкції розколюватися, зварні шви не розходитися і т.д., оскільки тиск, що додається, становить десятки кілограмів. І так багато разів на день, залежно від завантаження відповідної лабораторії. Хоча існують твердоміри і у вигляді портативного інструменту.

- Ковадло. Це майданчик для розміщення досліджуваної деталі.

- Індентор. Це головний робочий компонент. Він може бути різної форми, в залежності від методу вимірювання, але повинен мати строго задані параметри, щоб похибка не виходила за задані межі.

- Датчик. Формує аналогову величину, пропорційну твердості.

- Електронна схема управління. Переводить отриману від сенсора величину цифру і виводить на дисплей.

У дорожчих твердомірах є вбудована пам'ять та можливість передавати отримані дані на комп'ютер.

Вся конструкція повинна розміщуватися на горизонтальній рівній поверхні.

Корпусні елементи, а також майданчик для зразків і всі рухомі деталі приладу виготовлені з високоякісної сталі та міцної пластмаси.

Що стосується експлуатаційних параметрів переносних моделей, які функціонують у непростих “польових умовах”, до них додатково пред'являються вимоги щодо герметичності та захисту від подряпин, поштовхів та ударів.

Які бувають вимірювачі твердості

Методи і шкали різні, але якщо говорити укрупнено, то всі прилади для вимірювання твердості, працюють за схожим принципом – це контакт деталі, що тестується, з індентором при строго заданих (нормованих) показниках навантаження і часових інтервалах.

Слід зазначити, що на відміну від переважної більшості вимірювальних пристроїв, які діляться на побутові та професійні, для твердомірів такого поділу немає, оскільки в домашніх умовах твердість практично не вимірюють і сфера застосування лежить виключно в галузі виробництва, контролю якості, дефектоскопії тощо.

Роквелл

Спосіб було запропоновано ще на початку ХХ століття. Цей вид названий на ім'я їх творців і отримав широке поширення через його простоту, високу повторюваність і досить швидку швидкість. Початкова потреба у вимірах була викликана контролем твердості підшипників. У 1919 році Роквелли отримали патент на цей метод.

Використовується 2 види конденторів:

- кулька з карбіду вольфраму, що дозволяє його використовувати для більшості матеріалів, навіть досить твердих, а також можуть використовуватися кульки із загартованої сталі;

- алмазний наконечник із закінченням у вигляді конуса.

Навантаження на вимірюваний об'єкт становлять 60, 100 та 150 кгс. Але спочатку додається невелике навантаження - 10 кгс. Жорсткий наконечник проникає різну глибину залежно від твердості зразка. Як визначається результат? Як відносна величина – різниця між попереднім та основним навантаженням.

Існують 2 важливі вимоги:

По-перше, щоб деталь не розкололася: її товщина повинна бути в десять і більше разів, ніж глибина проникнення в неї індентора.

По-друге, відстань між центрами двох сусідніх відбитків має перевищувати 3 їх діаметра, оскільки пластична деформація після першого виміру може впливати на наступні виміри.

Залежно від застосовуваного матеріалу кульки, конуса та вибраного завантаження різняться шкали: HRA, HRB, HRC, і далі аж до HRT.

Чим ще добрі вимірювачі твердості Роквелла, так це відсутністю необхідності вимірювати діаметр відбитка, що слід робити дуже точно, це вимагає оптичних інструментів і значно збільшує час для аналізу.

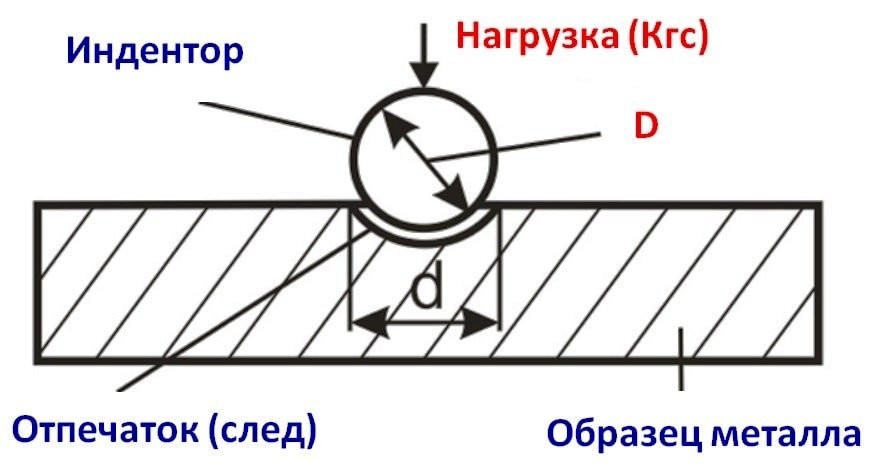

Брінель

Метод заснований на вдавлюванні високотвердої кульки-індентора з утворенням сліду (відбитка), а отже відноситься до руйнівних. Названий на ім'я творця – інженера Брінеля і був розроблений першим у світі.

Підходить для кольорових металів, м'яких сплавів (крім загартованої сталі), дерева, міді, алюмінію, дюралі, нержавіючої сталі, тобто для широкого спектру метаріалів, що застосовуються у будівництві та промисловості. Відбитки виходять з досить високим ступенем повторюваності та відтворюваності.

Перед початком тесту необхідно визначитися як з навантаженням, що додається, так і діаметром кульки, в залежності від досліджуваних матеріалів. Також велике значення відіграє час аналізу.

Існує ряд обмежень при вимірах за методом Брінеля, причому їх перелік більший, ніж за Роквеллом:

| 1 | Діаметри отриманих відбитків повинні перебувати в межах 0,2D<0,6D, де D-діаметр кульки |

| 2 | Товщина зразка не повинна бути меншою ніж 10-кратна глибина відбитка |

| 3 | Відстань між центрами найближчих відбитків або краєм досліджуваного предмета не повинна бути меншою ніж 4D |

| 4 | Час витримки після застосування навантаження: для сплавів і кольорових металів: 10-180с, для чорних металів (сталь, чавун): 10-15 сек |

| 5 | Поверхня повинна бути рівною та очищеною, без окалини, сколів, тріщин. |

| 6 | Гранична величина твердості не повинна бути більшою 450 НВ |

Віккерс

Також використовується для випробувань металів та сплавів, і затребуваний у металургійній промисловості, при проведенні розслідувань та випробувань, коли є сумніви, що твердість не відповідає заданим значенням.

У цьому варіанті індентор виконаний у вигляді піраміди, де кути між гранями становлять 136°. Піраміда вдавлюється в аналізований зразок.

Оскільки відбиток тут не круглий, а ромбоподібний, результат розраховується за такою формулою: HV (позначення вимірювання твердості за Віккерсом) = 1.854∙F/d2, де d-діагональ ромба, а F- величина сили.

Оскільки сліди можуть бути дуже дрібними, для точного визначення розмірів відбитка, знадобиться мікроскоп - грає роль кожна сота або навіть тисячна частка міліметра.

Твердоміри віккера хороші своєю універсальністю і широкою межею вимірювання і дуже зручні, наприклад, для аналізу заготовок з тонким шаром напилення, яке відрізняється за твердістю від основи, наприклад для азотованих, анодованих деталей, оброблених методом гальванізації.

Але існують у вимірювачів за Вікерсом і недоліки:

- високі вимоги до якості поверхні. Причому чим на меншу глибину проникає індентор, тим більша похибка, якщо наприклад піраміда потрапить на приховану мікрораковину (порожнечу - наприклад якщо при виплавці залишилася бульбашка газу), оскільки розміри дефекту можна порівняти з розмірами відбитка;

- Залежність між прикладеним зусиллям та отриманою величиною.

Шор

Тут застосовано іншу методику, відмінну від вище перерахувань. Байок, що падає з висоти при контакті з деталлю, відскакує назад, вгору. Величина відскоку пропорційна твердості, оскільки в момент зіткнення відбувається локальна пружна пластична леформація, матеріал знову розпрямляється, приймаючи вихідну форму і виштовхує індентор.

Це неруйнівний метод і використовується для гуми, каучуку та інших неметалів.

Метод не відрізняється восковою точністю, оскільки висота відскоку визначається й іншими параметрами: рівністю поверхні, товщиною, зернистістю, шорсткістю.

Позначення показника по Шору “HS”.

.jpg)

.jpg)