Підготовка насіння сої до аналізу на вологість за ГОСТ 10856-96 лабораторним млином LM-7020

На прилавках магазинів все частіше можна зустріти продукти, виготовлені з сої, як альтернативу м'ясу, незважаючи на суперечки про доцільність заміни тварин білків рослинними, не кажучи вже про неоднозначність генно-модифікованої сої.

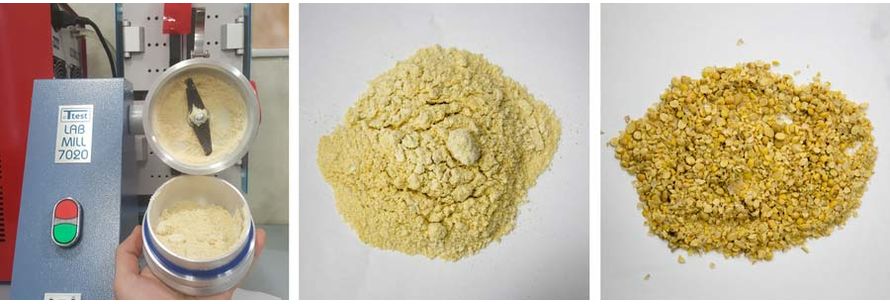

Використання лабораторного млина для розмелювання зерен сої

Підготовка насіння сої до аналізу на вологість

Для періодичного контролю вологості як у період вирощування сої, при визначенні часу збирання врожаю, подальшому зберіганні, і на кінцевому етапі – при виготовленні напівфабрикатів та готових виробів, гостро стоїть проблема визначення вологості сої, для чого як ми побачимо, щоб прискорити процес, зменшити ризик травмування для персоналу і потрібно розмелювання лабораторним млином.

Традиційно для вимірювання вологості прямо в полі або на елеваторі застосовують вологоміри зерна із запрограмованими на заводі калібруванням, при необхідності підтвердженими за даними сушильної лабораторної шафи.

Електричні вимірювачі вологості застосовуються і як допоміжні прилади при вимірюванні вмісту вологи в зерні згідно зі стандартом.

- при вологості до 18% - немає потреби в попередньому просушуванні;

- при вологості більше 18% - необхідно просушування.

Однак при передачі зерна на зберігання та укладання контрактів, у тому числі при постачанні сої на експорт, необхідною умовою для визначення вологості є використання офіційного термогравіметричного способу, затвердженого ГОСТом 10856-96.

Підготовка сої до аналізу вологості повітряно-тепловим методом – проблемні питання

| Подрібнення сої | Стандарт передбачає ручне подрібнення за допомогою ручних ріжучих інструментів - медичного скальпеля або гострого ножа до фракційного складу, при якому частинки сої (а також наприклад арахісу та рицини) зменшуються до розміру 2 мм. Ручне дроблення сої скальпелем, по-перше, вимагає значних витрат часу, по-друге, збільшується ризик отримати травму для персоналу лабораторії, для чого власне і пропонується використання потужних лабораторних млинів. Незважаючи на те, що за шкалою Мооса, твердість сої відносно невелика і показник дорівнює 2, що на рівні гіпсу або алебастру, при ручному дробленні необхідний додаток фізичних зусиль, а значить не виключено зісковзування гострого інструменту, що призводить до порізів. Крім того за рахунок тимчасових витрат на подрібнення наприклад у керамічній ступці з маточкою, зростає ймовірність зниження вологості ще до приміщення в сушильна шафа лабораторна із зменшенням розміру частинок та розкриттям внутрішніх шарів сої, активізуються процеси випаровування, що міститься у сої води навіть при кімнатній температурі – 20°С. І ще один, організаційний момент – при ручному подрібненні сої не продуктивно використовується праця співробітників лабораторії. Необхідний альтернативний варіант, що дозволяє з мінімальними витратами ресурсів: тимчасових і кадрових, подрібнити навішування сої до стандартного гранулометричного складу. Вихід - в механізації процесу подрібнення лабораторним млином, в якому розмелювання до заданої ГОСТом величини частинок відбувається в десятки разів швидше, без ризику для персоналу лабораторії, і з мінімальною втратою вологості зразка. |

|---|---|

| Олійність сої | Соя відноситься до олійних культур, містить соєву олію, яка, наприклад, у США покриває до 60% потреби в рослинних жирах. Тому на відміну від розмелювання зерна, при якому проблема замаслювання не така актуальна, подрібнення сої має свої особливості, без урахування яких підготувати зразок, що відповідає вимогам ГОСТу 10856-96, не є можливим. Проблема полягає у виході олії в ході подрібнення, яке під дією відцентрових сил відкидається на стінки розмольної ємності. Якщо в одному випадку прилипання масла - наприклад до стінок блоку циліндрів двигуна внутрішнього згоряння це добре, і дозволяє відчутно знизити сили тертя і продовжити моторесурс, то замаслювання стінок млина для зерна (комбікорму) негативно впливає на якість підготовки проб . До замаслених стінок розмольної камери прилипають тверді розмелені частинки, формуючись у грудочки, що чинить додатковий опір деталям, що обертаються, і призводить до зниження швидкості обертання. Щоб компенсувати втрату оборотів, двигун споживає від мережі більшу потужність, обмотки більше нагріваються, що підвищує температуру як розмольної камери, так і продукту, що подрібнюється. Наслідок 1. Ризик втрати вологості за підвищеної температури зразка. Слідство 2. Зменшення ресурсу електродвигуна. |

Вихід може бути знайдений, якщо для дроблення сої використовується лабораторний млин LM-7020 з водяним охолодженням, що дозволяє вирішити всі зазначені проблеми одночасно за рахунок застосованих інженерних рішень, заснованих на сотнях стандартних тестів з різними зразками зернових та олійних культур, експериментах з формою ножів, підбором надійного електродвигуна, систем керування , захисту та охолодження.

Які плюси від охолодження ?

- Різке зниження ступеня замаслювання стінок камери під час розмелювання.

Зазначений різновид млина LM-7020 спочатку проектувався як обладнання, розраховане для безперервного розмелювання зерна. Щоб реалізувати це рішення на практиці, розумне рішення додати систему водяного охолодження. Це дозволяє забезпечити сприятливий тепловий режим роботи двигуна і знизити, як було зазначено вище, ризик втрати вологості.

Що стосується зменшення ефекту прилипання олії до внутрішніх стінок ємності при підвищеній температурі, то це додатковий важливий аргумент на користь приладу з контуром охолодження чашки та розмольної камери.

- Можливість вибору числа обертів електродвигуна.

З одного боку, що більше обертів, то швидше буде подрібнений продукт для дослідження (соя), і скоротяться витрати часу.

З іншого боку, при підвищеній частоті обертання кінцевий результат розмолу може не відповідати за більшістю вимог стандарту. Розміри частинок стануть у десятки разів меншими, ніж норма - 2 мм. - Вибір форми ножів.

Цей фактор безпосередньо пов'язаний по-перше, зі швидкістю дроблення навішування сої – чим гостріший ніж, тим при однакових швидкостях відбуватиметься швидше подрібнення, що знову ж таки тягне за собою скорочення тимчасових витрат і збереження вихідної вологості сої.

Цей фактор безпосередньо пов'язаний по-перше, зі швидкістю дроблення навішування сої – чим гостріший ніж, тим при однакових швидкостях відбуватиметься швидше подрібнення, що знову ж таки тягне за собою скорочення тимчасових витрат і збереження вихідної вологості сої.

По-друге, не завжди потрібний саме гострий ніж, якщо необхідний більший помел в ударному режимі, коли дроблення проводиться не за рахунок подрібнення шляхом розрізання, а за рахунок ударів, при яких соя розбивається на зменшені фрагменти, але не подрібнюється до рівня борошна.

Єдине, що потрібно зробити, - провести серію експериментів для підбору оптимальних режимів роботи, при яких соя подрібнюється до розмірів частинок, передбачених ГОСТом:

- підбір швидкості розмелювання та виду ножів для проведення аналізу вологості термогравіметричним методом;

- підбір швидкості подрібнення та виду ножів для підготовки проби для аналізу методом інфрачервоної спектроскопії;

.jpg)

.jpg)